No.58 ランダムに潜む理を見抜く

複数の在庫管理関連の本に、

“不定期不定量発注は、昔は「場当り発注」「現実的には不可能」「管理の手法足りえない」と言われてたが、IT技術(コンピュータ、インターネットなど)の進歩で、全拠点の出荷、在庫状況がSKUごとにリアルタイムで把握できるようになったために実現できるようになった”

というようなことが書いてあります。そして、

“昨日までの出荷状況と在庫実態をデータで確認して、今日の出荷を行うのが、不定期不定量発注の基本”、

“定量不定期発注は管理コストをかけたくないモノ、安価なモノ向きで適用範囲は限定的、一方、高度なIT技術を使った不定期不定量発注は最も変化対応能力が強い”

とも、、。

で、それらの本の説明に沿って次のような方法で、不定期不定量発注のシミュレーションを行ってみたわけです。

・直近の数日間の移動平均をとり平均出荷量/日を求める

・{(在庫量-安全在庫+発注残)÷(平均出荷量/日)}<=納入リードタイム日数

のとき発注

・発注量は、予め決めておいた日数×(平均出荷量/日)で算出

・出荷があるたびに計算を行う

この方法(以下、従来不定期不定量発注)と①STIC定期発注、②STIC定件発注、③従来不定期不定量発注で発注量を固定 との比較を行いました。詳細はNo.56とNo.57をご覧ください。結果は、①も②も③も従来不定期不定量発注より良い、つまり少ない在庫で済むということでした。しかも、①も②も③も必要なデータはアイテムごとの受注量だけですから、管理も簡単。

つまり、冒頭に挙げた在庫管理本の要旨抜書きは、全部 “嘘” だっていうことになります。

このような間違った記述が、誰も疑問を呈しないまま定着しているのは、なぜなのか? 不定期不定量発注というテーマは、在庫理論の根幹にかかわる面白いテーマだ、とNo.56で申し上げた理由はこんなところにあります。在庫管理の本を全部書き換えなければいけないような問題かもしれないんです。

話を進めてみましょう。ここでは、不定期不定量発注に絞って、在庫管理の原理に迫ってみたいと思います。

不定期不定量発注の目的は、簡単に言えば、需要変動追従能力の向上です。直近の出荷量で、手持ち在庫が何日持つのかを計算し、それが納入リードタイム以下なら直近の出荷量を反映して発注量を算出し、補充発注する。発注タイミングと発注量を需要変動に追従して最適化するので、定期発注よりも、定量発注よりも、不定期不定量発注は需要変動追従能力が高くなる、と。これが従来不定期不定量発注の言い分。

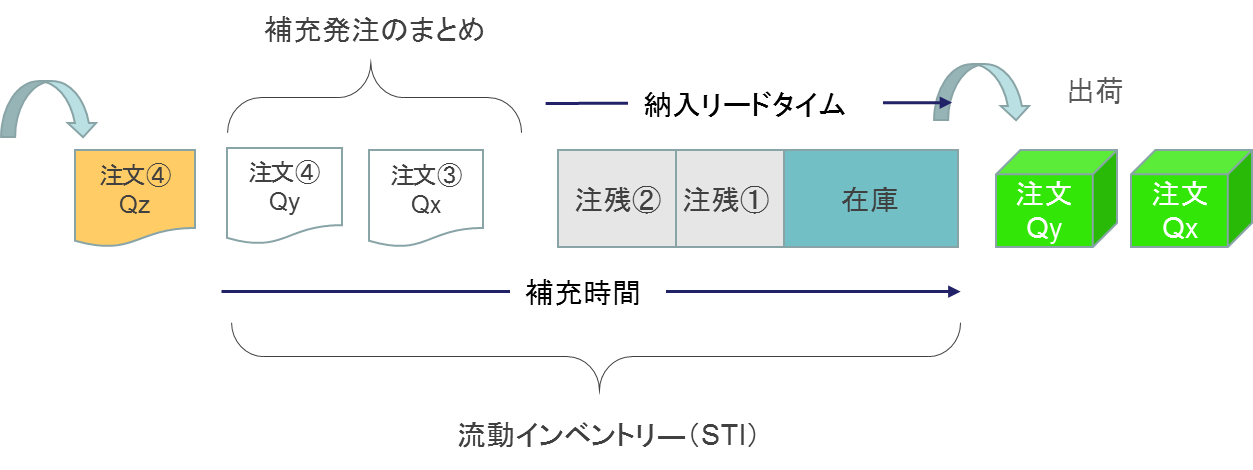

では、STIC発注の基本的なメカニズムをみてみましょう。需要変動追従能力は欠品を起こさない最少の在庫量で判断するのが簡単です。必要な在庫量は、出庫から入庫までの補充時間の間の最大受注量に相当する量で、流動インベントリーと呼んでおきます。補充時間は主に、納入リードタイムと補充発注のまとめに要する時間で構成されます。図1を参照ください。

図1 在庫補充の基本メカニズム

納入リードタイムは補充発注してから入庫されるまでの時間(輸送時間、受け取り側の検収などの時間を含む)。補充発注のまとめに要する時間は、定期、定量、定件のまとめ方で決まります。流動インベントリーは補充時間の間の発注待ち、発注残、在庫で構成されます。出荷された分は発注待ちとなりますので、流動インベントリーの大きさは常に一定です。

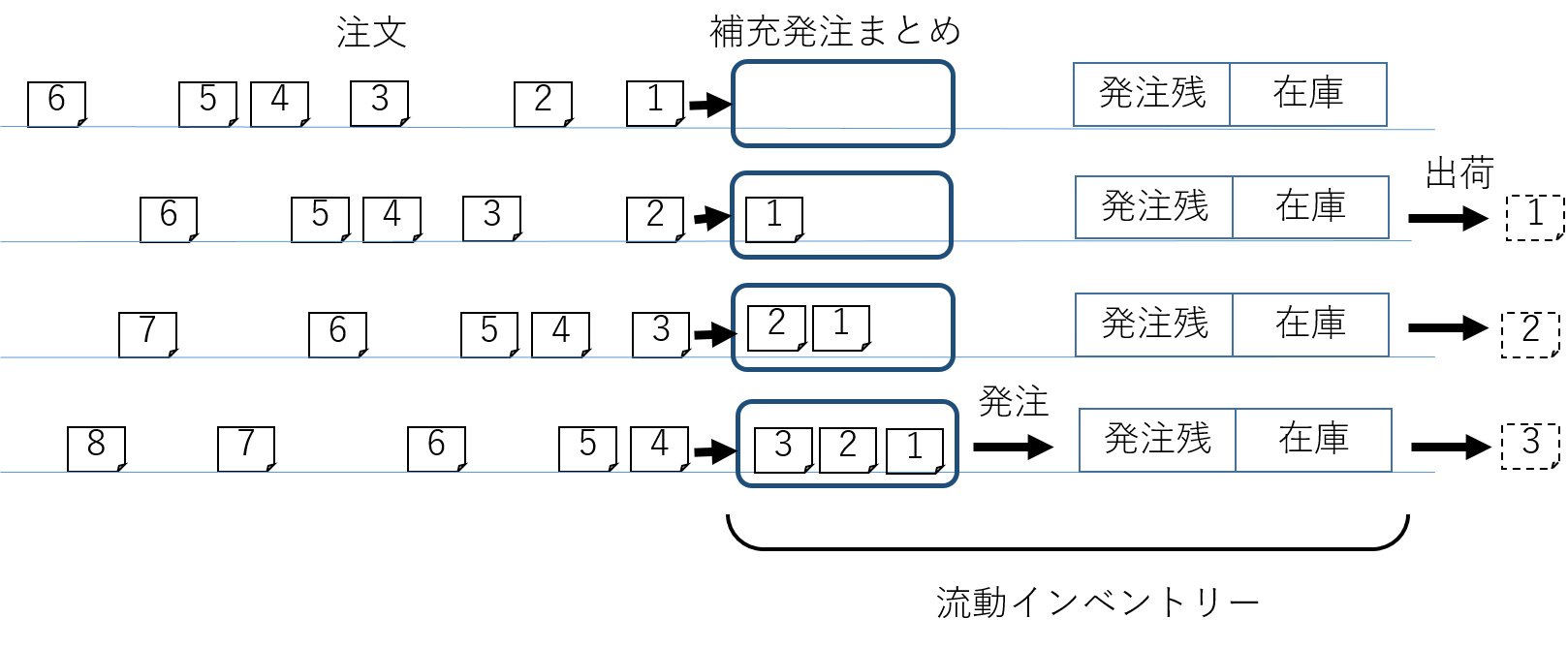

ここでは、納入リードタイムはどれも同じとして、補充発注のまとめに注目します。図2をご覧ください。注文がランダムに来ます。定件数を3件にしました。説明を簡単にするため1件の受注量は一定とします。この場合、定件発注でもあり、定量発注でもあります。

図2 受注と一定件数でまとめて補充発注する様子

注文1を出荷するとその分は発注待ちの状態になります。次に注文2を出荷すると、それも発注待ちの状態になります。注文3が出荷されると、発注待ちが3件となりますので、3件分が同時に補充発注されます。流動インベントリーは3件分増えますが、バラツキは増えません。注文の到着はランダムでも、流動インベントリーのバラツキ(分散)は増加しない。ここがポイントになります。

従来の不定期不定量発注はどうなっているかみてみます。先ず、直近の(出荷量/日)の移動平均をとり、(平均出荷量/日)を算出します。この値はバラツキます。需要の母集団の標準偏差をσ、移動平均をとる日数をnとすれば、(平均出荷量/日)の標準偏差はσ⁄√n 。この分バラツキは増えます。その時の発注残を含む在庫量を(平均出荷量/日)で割って、何日持つかを計算します。このとき、将来の受注を賄う必要在庫を現在手持ちの在庫量で代用していますので、ズレがあります。つまり、在庫量も(平均出荷量/日)も誤差を含んでいることになりますので、発注時期の判断も誤差を含むことになります。そして、発注量は(平均出荷量/日)に日数をかけますので、分散もその日数倍になります。

まとめて、比較してみましょう。

<従来不定期不定量発注>

・発注時期は、誤差が加わり望ましい発注タイミングとズレが生じる

・発注量を決める過程でバラツキが増幅され、発注量はその都度異なる

・発注量のバラツキ(分散)=平均出荷量算定誤差+将来需要予測誤差+発注量算定誤差

<STIC定件発注>

・発注時期は定件数ごとに行われるので、受注頻度に補充発注頻度が追従する

・発注件数(または発注量)のバラツキ=0

簡単に言えば、従来の不定期不定量発注は意味のないランダムなバラツキを取り込み、それを増幅させて、発注時期と発注量を決めているわけです。その結果、流動インベントリーは無意味な変動が増加し、大きくなります。一方、定件発注はランダムに到着する注文を一定件数(個数)でまとめますので、バラツキは増えません。発注間隔は注文の到着間隔に比例します。つまり、注文到着間隔が短くなれば発注間隔も短くなる。これが需要に追従するメカニズムです。統計的バラツキをそのまま受け入れることでバラツキの影響を排除する。何か教訓めいたものを感じますね。

“IT技術の進歩で、全拠点の出荷、在庫状況がSKU別にリアルタイムで把握できるようになったので、不定期不定量発注が実現できるようになった。これは理想的で、最強の発注方法だ”

という主張の裏に、自然の理を無視して、都合の良い方法論をでっち上げる人間の軽率さが見え隠れします。

実は、「自然の理を無視したまま、都合の良い方法論をでっち上げる」悪癖は、不定期不定量発注に限ったことではないんです。悪癖が陋習となり、在庫管理のいたるところで、そして生産管理のあらゆるところでみられます。陋習は、在庫管理、生産管理の論理的基盤や日々の改善活動のパラダイムを歪め、不必要な混乱を引き起こしているのです。ランダムに潜む理を見抜き、自然の理に従えば、生産管理も在庫管理も、見違えるようにスッキリし、管理の方法もすごく簡単になるのではないでしょうか。これが本Websiteのメイン・テーマです。