No.56 不定期不定量発注;場当り的?、理想的?、、

在庫管理は発注方法で分類されることが多いようです。発注時刻と発注量の組み合わせで定期不定量発注、定量不定期発注、定期定量発注そして不定期不定量発注の4種類。今回は不定期不定量発注について考えてみたいと思います。

不定期不定量発注は、他の発注方式と比べると、説明のされかたがいろいろあります。某著名大学の教科説明の中に、こんなのがありました。

「不定期不定量発注方式は、ほとんど管理体制がない方式であるので、 管理の立場から現実的ではない」

その他にも、「不定期不定量発注は行き当たりばったりの発注方式だ」とか「思いつき発注だ」とか、否定的な見方が散見されます。

一方、「もっとも変化対応能力に優れているのが不定期不定量発注方式である」とか、「不定期不定量発注方式は理想的な発注方式である」といった説明も多くみられます。「情報処理能力の向上で現実的になってきた」といったコメントもあります。

このように、巷では不定期不定量発注に対して考えが定まっていないようです。このテーマ、実は、結構面白いんですよ。なぜかと言いますと、「場当り論」と「理想論」が拠り所としている在庫理論とはどんなものなのか。同じなのか、別物なのか。同じとすればどこに解釈の違いがあるのか、、などなど、つまり、このテーマを通して、在庫理論の根幹に迫れるんじゃないか、っていう期待があるからです。

尚、受注生産では受注があったときに、必要な部材を必要なだけ購入するのも不定期不定量発注だ、という見方もあるようですが、ここでは見込生産環境を前提にしていますので、受注生産の事例は含みません。念のため。

不定期不定量発注の狙いは、需要の増減に対して、発注間隔と発注量の両方を調整して需要変動に対応しようということです。定期不定量発注の場合は発注量だけを、定量不定期発注は発注間隔だけを調整するのに対して、不定期不定量発注は、同時に、発注間隔と発注量を調整しようということですので、需要変動追従能力は高くなるはずだ、と。これが理想論の言い分。

いつ、いくつ注文が来るかわからないとき、目前の在庫や先々の需要予測をみて、勘と経験で発注タイミングと量を決める。どこにも論理的正当性はない。これが場当り論の主張。

先ずは、前向きに理想論について考えてみます。需要の変動をどうとらえるか、いろいろアイディアがあるようです。納入リードタイム分の将来の需要予測を行うものや、直近の過去のデータを使うものなど提案されています。その需要量で手持ちの在庫量(発注残を含)がどの程度の時間、供給を続けることができるかを計算して、その時間が納入リードタイムより短ければ発注、長ければ発注しない、という判断をします。発注量は、単位時間当たりの需要量の何倍か(例えば何日分とか;以降の説明では発注量日数)を予め決めて置き、需要予測や直近のデータに発注量日数を掛けて求めます。具体的に、検討するために、管理時間単位を日として、以下にまとめてみました。

1、需要変動をどうとらえるか

・直近の移動平均をとり平均受注量/日を求める

2、出荷方法

・1日分をまとめて1回/日、出荷

3、発注タイミングはどのようにして決めるか

・出荷があるたびに計算を行い、

{(在庫量-安全在庫+発注残)÷(平均出荷量/日)}<納入リードタイム日数

のとき発注。在庫量に含まれている安全在庫を差し引くのは、中心値で判断するため。

4、発注量の決め方

・予め決めておいた発注量日数×(平均出荷量/日)で算出

具体的な数値を入れてシミュレーションしてみたいと思います。条件は次のようにします。

管理時間単位;1日(24時間)

受注時間間隔;平均8時間、変動は指数分布

受注1件の数量;平均5個、変動は変動係数0.25の正規分布

発注量日数;4日

平均受注量/日;直近の5日間の平均(移動平均)

納入リードタイム日数;2日の場合、および10日の場合

シミュレーション日数;1,000日

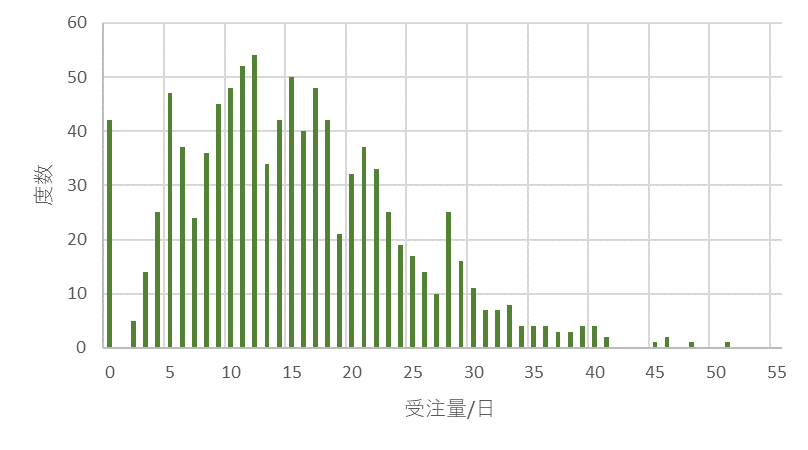

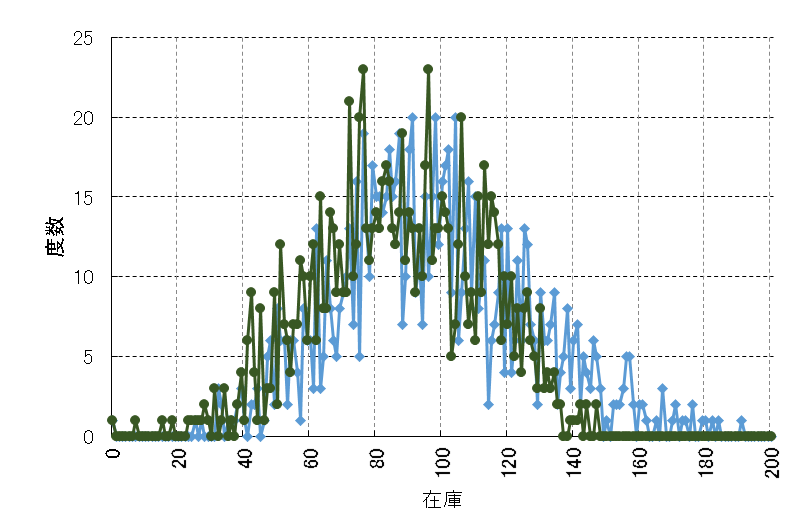

24÷8で、1日平均3件の注文があります。シミュレーションでは0件~10件の範囲でバラツキました。1件当りの注文数は平均5個、変動係数0.25の正規分布でバラツキます。1日の平均受注量は15個となります。図1にシミュレーションで使った受注量の分布を示します。0の位置にも棒がありますが、注文のない日もある、ということです。

図1 受注量の分布

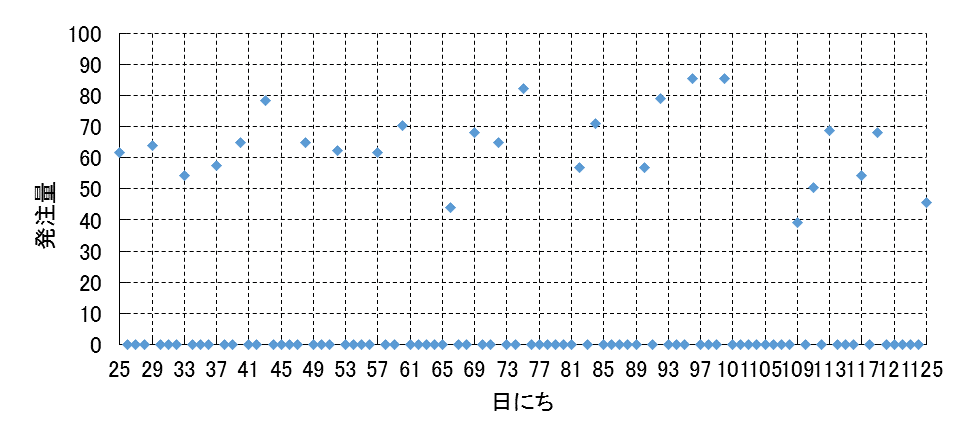

先ず、納入リードタイム日数が2日の場合をみてみます。不定期、不定量になっているかどうかをみてみましょう。図2に発注日とその時の発注量の一例を示します。発注量日数を4日としていますので、需要の変動がなければ4日ごとに発注され、発注量も一定となりますが、前述の条件で発注タイミングと発注量を決めますと、一定とはなりません。正に、不定期不定量発注ですね。

図2 発注タイミングと発注量(縦の目盛破線は4日間隔)

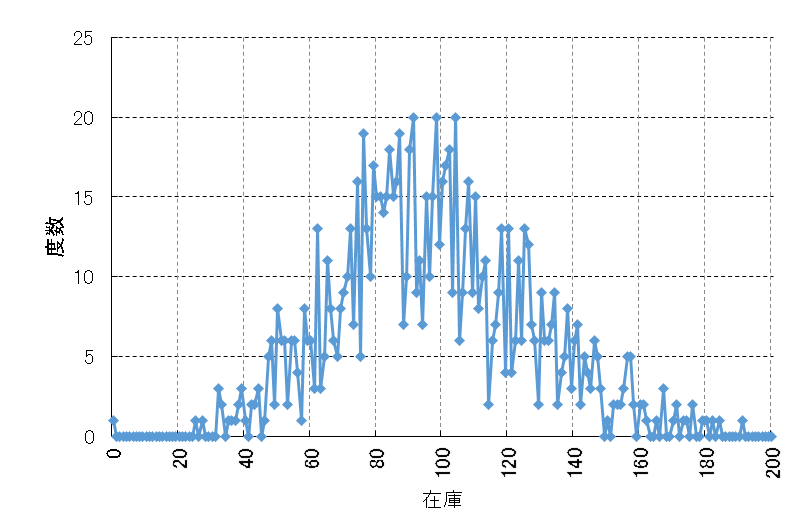

在庫発注方式の良し悪しをみる簡単な方法は、欠品が起きない最少の在庫量をみることです。図3は、1,000日間で欠品がゼロのときの在庫の分布です。平均は97.1個、最大は191個でした。そのうち、安全在庫は79個でした。

図3 在庫量の分布

このデータだけでは、この方法の良し悪しはわかりません。何かと比べてみる必要があります。

STIC発注方式と比べてみましょう。STIC発注方式の基本原理は、実は、不定期不定量発注なんです。受注した時に受注した量を即座に出荷し、同時に出荷した量だけ補充発注する。これがSTIC発注の基本。1件の注文で4個のときもあれば7個のときもある。注文が来る時間間隔はバラバラ。で、不定期不定量発注ということになります。現実的には、受注1件ごとに補充発注していたのでは煩雑になりますので、何件かの受注がまとまったところで、受注数量を集計して、補充発注します。一定受注件数ごとに発注しますので、STIC定件発注と呼ぶことにします。受注件数は一定ですが、発注間隔はバラツキます。発注量も当然バラツキますので、STIC定件発注も不定期不定量発注となります。

前事例(以降、従来方式と記します)と比較するために、可能なところはすべて同一条件とします。発注のタイミングだけはSTIC定件発注方式をとりますが、事例と同等の条件になるように、従来方式の発注量日数;4日に相当する受注件数を、3件/日×4日=12件 とします。

従来方式の発注判断は、

{(在庫量-安全在庫+発注残)÷(平均出荷量/日)}<2日

のときであるのに対して、STIC定件発注方式では、

受注件数≧12

となります。出荷は日単位で行いますので、≧という条件になります。STIC定件発注方式では、発注タイミングの判断に在庫量、発注残、平均出荷量/日、安全在庫のデータは使いません。受注件数と受注数量をカウントしておけばいいわけです。

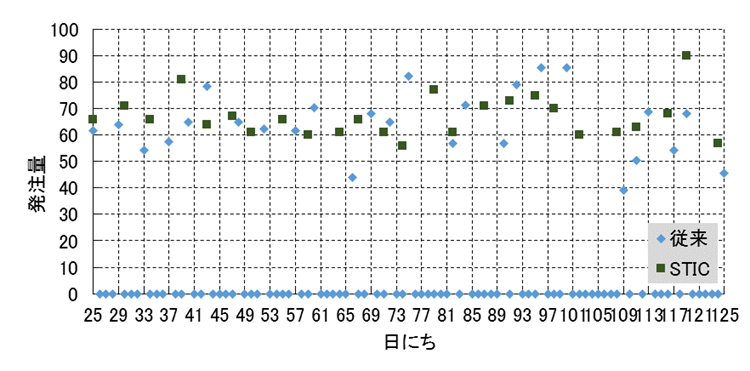

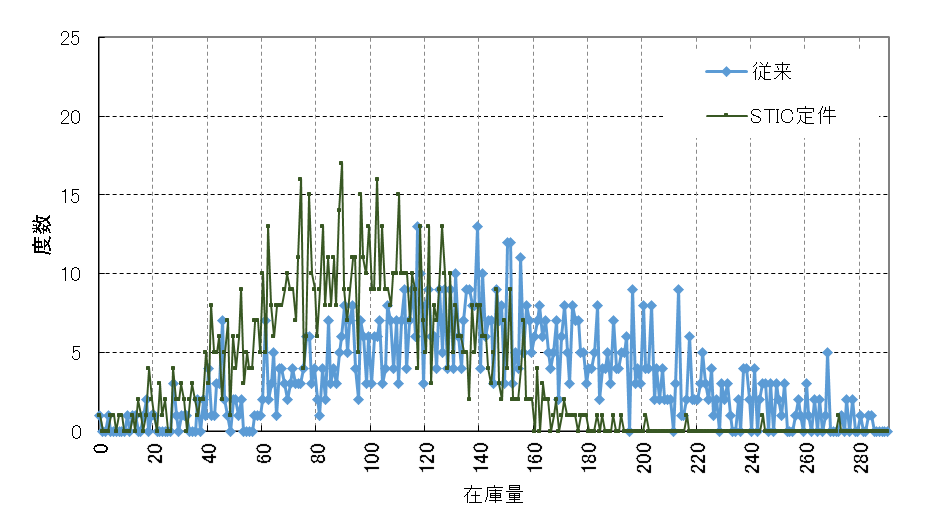

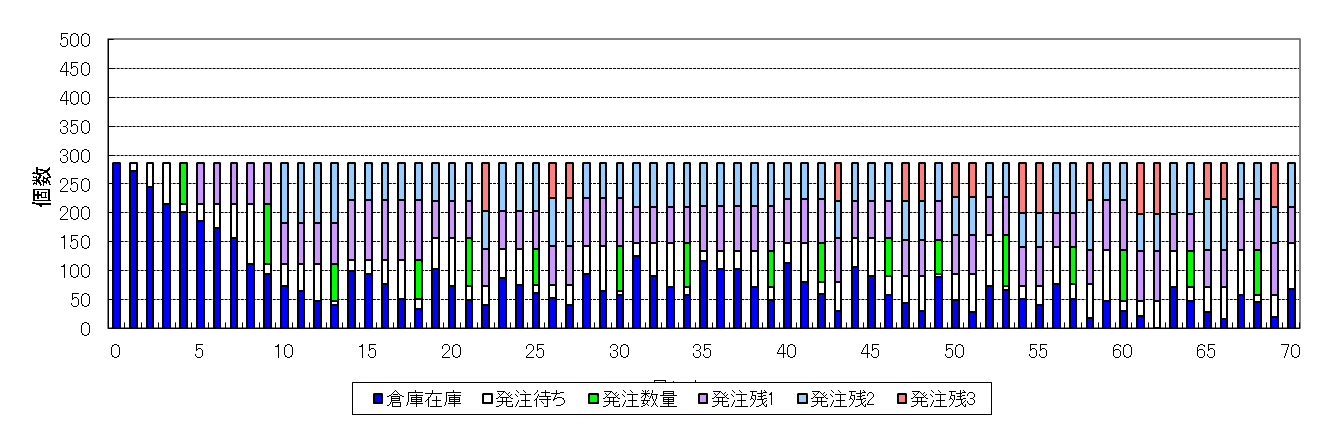

図4に発注タイミングと発注量を従来方式と重ねて表示しています。STIC定件発注方式も不定期で不定量になっていることが確認できます。

図4 従来方式とSTIC定件発注方式の発注タイミングと発注量

図5は欠品のない最少の在庫量の分布です。従来方式と比べてみますと、若干、STIC発注方式の方が在庫は少ないようです。数値でみますと、

従来方式 在庫平均;97.1個 最大;191個 安全在庫;79個

STIC定件発注方式 在庫平均;86.9個 最大;147個 ――

差ははっきりしているようです。尚、STIC定件発注方式では、流動インベントリーの大きさ(SSTI)を設定するときに安全在庫分を加算しますが、在庫分布のシミュレーション結果から安全在庫を正確に分離することはできませんので、表示しておりません。

図4 従来方式とSTIC定件発注方式の在庫分布

次に、納入リードタイム日数を10日にしてみます。納入リードタイム日数が2日の場合は補充発注する前に入庫されますが、10日の場合、発注残として残ります。

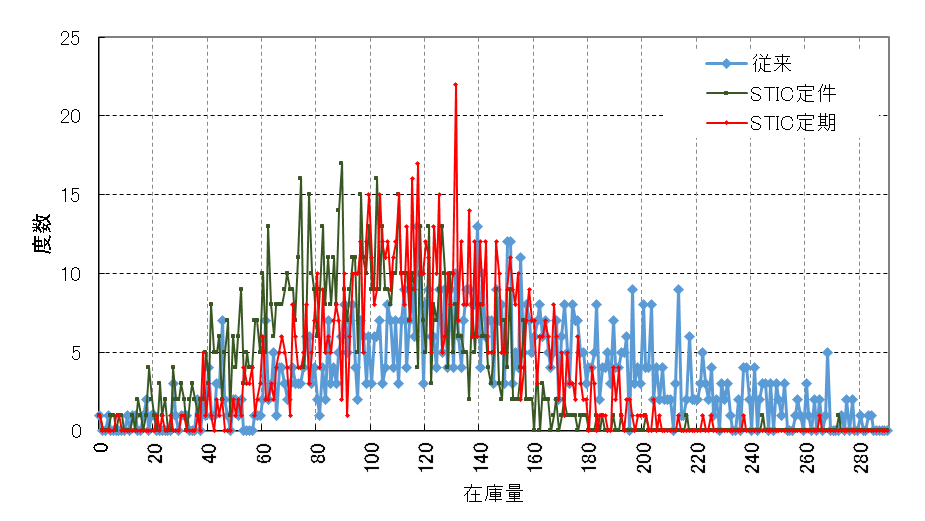

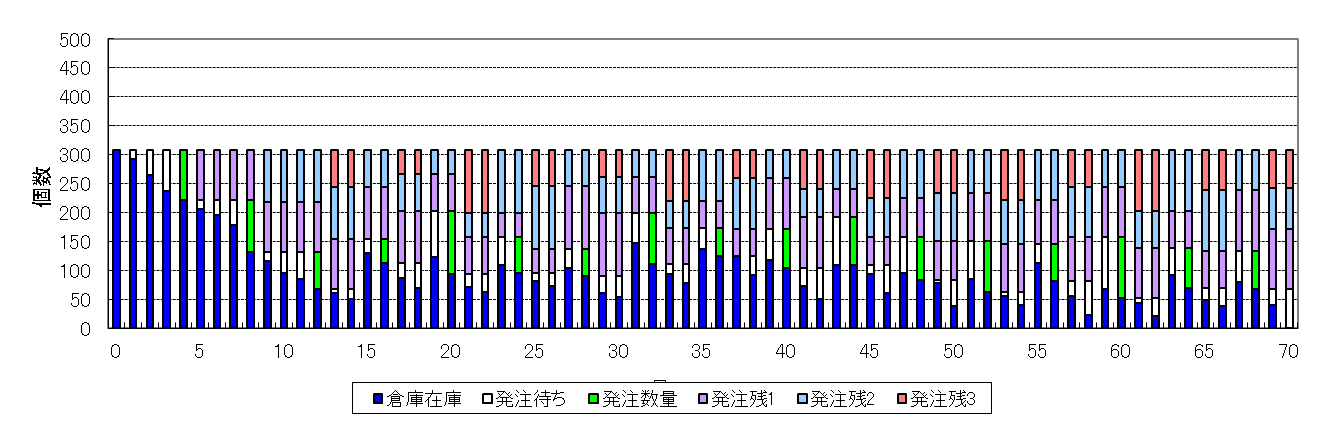

図5に両者の在庫の分布を示します。納入リードタイム日数が長くなると、両者の差は大きくなるようです。

図5 納入リードタイム日数が10日での従来方式とSTIC発注方式の在庫分布

次に、STIC発注方式の定期不定量発注方式ではどうなるか、シミュレーションしてみました。発注間隔は4日、一定です。STIC定期発注方式で在庫補充を行った場合の在庫分布を重ねたものを図6に示します。

図6 STIC定期発注方式の在庫分布(赤色)

各方式のデータは次のようになっています。

従来方式 在庫平均;143.7個 最大;310個 安全在庫;108個

STIC定件発注方式 在庫平均; 95.1個 最大;192個 ――

STIC定期発注方式 在庫平均;118.6個 最大;293個 ――

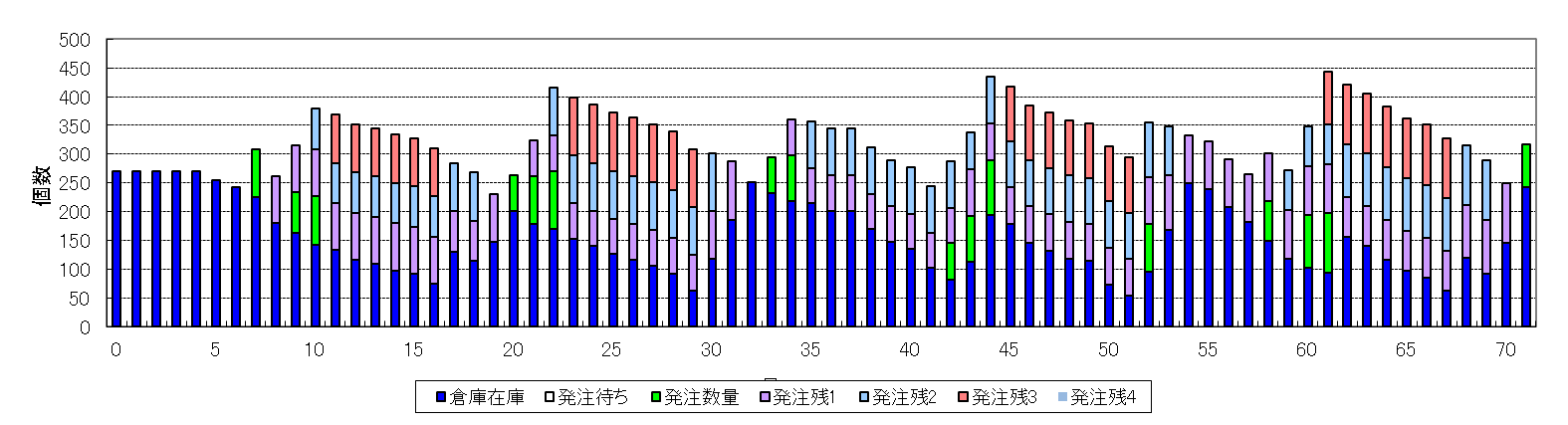

従来方式とSTIC定件発注方式、STIC定期発注方式の流動インベントリ―(STI)もみておきます。従来方式のSTIはでこぼこですが、STIC発注方式のSTIはいずれも一定になります。これも特徴のひとつです。

図7従来方式(上)、STIC定件発注方式(中)、STIC定期発注方式のSTI

不定期不定量発注方式を概観してみました。在庫の少ない順に並べますと、

①STIC定件発注方式 ②STIC定期発注方式 ③従来不定期不定量発注方式

の順になります

需要に追従させようとする不定期不定量発注は、場当り的ではなく、有意であることは間違いなさそうです。また、従来方式に比べて、定件、定期ともSTIC発注方式の方が、簡単であることも確かです。重要なポイントは、全く同じ需要に対して、欠品を起こさない最少在庫量が、今回のシミュレーション結果のように発注方式によって差があるのかどうか、そのような差が論理的に説明できるのかどうか、といったところでしょうか。次回、考えてみることにします。